기술 및 공정 설명

각 기술에 대한 공정 설명을 위해 성형소재(플라스틱, 금속)에 따라 플라스틱 금형과 프레스 금형으로 나눈 후 플라스틱 성형은 주요 성형법에 따라 사출성형과 블로우성형으로 구분하고 프레스 성형은 성형과정(단계)에 따라 단공정, 복합공정, 특수공정으로 구분합니다.

플라스틱 금형

플라스틱 성형법 중의 한 방법으로서, 열가소성 수지를 가열해서 유동 상태로 되었을 때 금형의 캐비티 (Cavity)에 가압 주입하여 금형 내에서 냉각시킴으로써, 금형의 캐비티에 상당하는 성형품을 만드는 방법입니다.

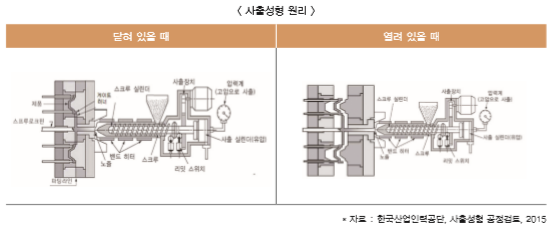

- 위 그림은 사출성형의 원리를 나타낸 것으로써, 잘 건조한 수지를 사출성형기의 호퍼(Hopper)에 넣어 일정량씩 가열하여, 실린더 안으로 보내 용융합니다.

- 용융된 수지는 스크류에 의하여 노즐을 거쳐 스프루(Sprue), 러너(Runner), 게이트(Gate)를 통해 캐비티를 채우게 되며, 수지는 금형 안에서 냉각, 고화됩니다.

- 앞의 과정이 끝나면 오른쪽과 같이 스크루가 후퇴하고, 금형이 분할면을 따라 열리면 스프루 로크 핀(Sprue lock pin)이 스프루를 잡아 당겨 스프루 부시로부터 빠져 나오게 함과 동시에 이젝터 핀이 캐비티로부터 성형품을 밀어내어 빠지게 합니다.

- 금형이 열려 있는 동안 재료는 가열실린더에 공급되고, 다시 앞과 같은 과정이 반복되며, 이러한 공정을 1사이클(Cycle)이라 합니다.

- 즉, 수지를 가열해서 유동 상태로 된 재료를 금형의 캐비티에 가압, 주입하여 금형 내에서 냉각시켜서 캐비티와 동일한 성형품을 만드는 방법입니다.

프레스 금형

(프레스 성형) 직선 왕복 운동을 하는 프레스 기계에 금형이라는 특수 공구를 설치하여 주로 금속 제품을 성형 가공하는 금형을 말합니다.

- 프레스금형 구조는 크게 칼날부, 보관 유지부, 보조부로 구분되며, 칼날부는 재료에 직접적으로 작용되는 부분, 유지부는 칼날부를 고정시키는 부분, 보조부는 칼날부가 작동하기 위하여 보조하는 부분입니다.

- 프레스 성형은 단공정 금형(블랭킹 금형, 피어싱 금형, 벤딩가공 금형, 드로잉 가공 금형), 복합공정 금형 (프로그래시브 금형, 트랜스퍼 금형), 특수공정 금형(대형 주물 금형, 하이 드로 포밍 금형, 핫스탬핑 금형, 파인 블랭킹 금형)으로 구분됩니다.

함께하면 좋은 글

내일의 급등주 찾는 법 / D1종가 베팅 / 주식소액투자법

내일의 급등주 찾는 법 / D1종가 베팅 / 주식소액투자법

내일의 급등주 찾기 안녕하세요.. 저스트두잇입니다. 이번 포스팅에서는 제가 주력으로 사용하고 있는 급등주 D1종가베팅법에 대해 말해보려 합니다. 이 매매방법은 주식소액투자법으로 아주

economicjayu.com

XLF 미국 ETF 미국 금리인상에 대비하는 자세

안녕하세요.. 두잇나우입니다. 오늘은 미국 ETF중 XLF에 대해서 알아보도록 하겠습니다. 코로나 사태로 인해 전세계에서 양적완화 전략으로 부양했지만, 최근 치솟는 물가와 코로나의 종식 가능

economicjayu.com

주식거래하는 방법(통계기법이용하기)

오늘은 주식거래하는 방법에 대해 알려드리도록 하겠습니다. 최근들어 주식시장이 불타오름에 따라 많은 개인 투자자들이 시장에 진입하고 있습니다. 대형주중에서 우상향을 그리는 종목들 아

economicjayu.com

'알쓸신잡 > 기타' 카테고리의 다른 글

| 화학기상 증착(CVD) (0) | 2020.08.25 |

|---|---|

| 물리기상 증착(PVD) (0) | 2020.08.25 |

| 용접기술 (0) | 2020.08.24 |

| 소성 가공 (0) | 2020.08.23 |

| 주조 기술(Casting) (0) | 2020.08.23 |

댓글